单轴撕碎机刀片材质抗冲击性如何?

2025/9/2 10:02:19

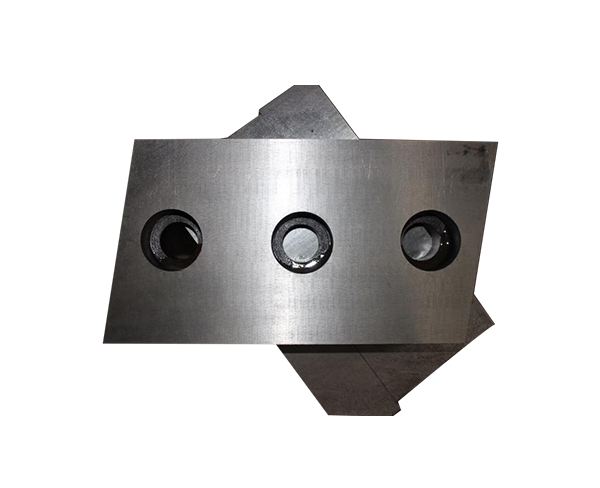

单轴撕碎机作为固体废弃物处理的设备,其刀片需承受高频率冲击、复杂物料摩擦及交变载荷作用,因此材质选择直接决定刀片寿命与设备效率。当前主流刀片材质主要通过优化合金配比与热处理工艺提升抗冲击性,具体表现如下:

1. 高合金工具钢的抗冲击优势

D2(Cr12Mo1V1)、DC53等高碳高铬冷作模具钢凭借12-14%铬含量形成致密碳化物层,经真空淬火与深冷处理后,洛氏硬度可达58-62HRC,同时冲击韧性提升30%-40%。此类材料在破碎金属边角料时,可承受3000次/分钟冲击频率,刃口崩缺率较普通工具钢降低60%。

2. 梯度热处理技术的突破

采用计算机控温的梯度热处理工艺,使刀片芯部保持45-48HRC韧性基底,表层形成60-62HRC硬化层。该结构使刀片在粉碎汽车保险杠等混合物料时,抗冲击疲劳寿命提升2.5倍。德国Siempelkamp公司实测数据显示,梯度处理刀片在同等工况下使用寿命延长至1800小时。

3. 粉末冶金钢的微观强化

ASP-2060等粉末冶金钢通过雾化制粉技术消除传统冶炼的成分偏析,碳化物粒径控制在2-5μm,冲击功达到35-45J/cm²。在破碎锰钢铸件时,较熔铸片抗崩刃能力提升70%,特别适用于处理高硬度金属废料。

4. 复合涂层的表面改性

物理气相沉积(PVD)TiAlN涂层厚度15-20μm时,表面硬度提升至3200HV,摩擦系数降低至0.3。英国伯明翰大学冲击试验表明,涂层刀片在粉碎玻璃纤维增强塑料时,抗冲击磨损性能提高4倍,且能有效抑制裂纹扩展。

当前行业趋势显示,采用渗氮+涂层复合工艺的H13改良片,在兼顾成本与性能平衡方面表现突出,特别适用于处理建筑模板等混合废料。实际应用中需根据物料莫氏硬度(如铝合金2.5、锰钢6.5)匹配不同材质,当处理硬度>5.5级物料时,建议选用粉末冶金钢材质刀片以确保抗冲击稳定性。